- Możliwe pułapki związane z dążeniem do zerowej liczby defektów

- Stwierdzenia niezgodne z faktami

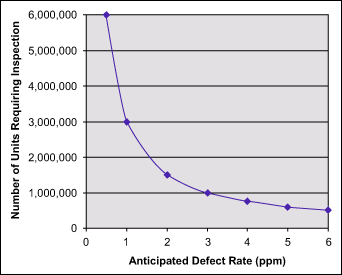

- Wielkość próby a wykres prawdopodobieństwa awarii

A może odnosi się do projektowania wad z procesu lub produktu, tak aby – przynajmniej teoretycznie – firma mogła konsekwentnie wytwarzać produkt wolny od wad. Warto spróbować zrozumieć znaczenie i cel tego często używanego terminu oraz to, czy jego użycie jest najlepszym podejściem w środowisku ciągłego doskonalenia Six Sigma.

Możliwe pułapki związane z dążeniem do zerowej liczby defektów

Dosłownie zero defektów odpowiada poziomowi defektów nieskończoności sigma, co większość praktyków przyzna, że nie jest możliwe.

A jednak entuzjastycznie zinstytucjonalizowany program „zero defektów” może niestety promować przekonanie i oczekiwanie, że prawdziwe zero można i należy osiągnąć. Świadczy o tym kilka zwrotów, które specjaliści ds. jakości mogli słyszeć wypowiadane – lub przynajmniej mocno sugerowane – przez strategów biznesowych:

„Wszystkie wady są takie same, ponieważ wszystkie wady są złe…”

„Nie ma czegoś takiego jak łagodna wada.”

„Jeśli możemy pozbyć się wad, to możemy pozbyć się testów.”

Warto przyjrzeć się tym oczekiwaniom.

Stwierdzenia niezgodne z faktami

W rzeczywistości wszystkie wady nie są sobie równe. Wady, w zależności od ich rozmiaru i rodzaju, mają różne prawdopodobieństwo wpływu na gotowy produkt. Prawdopodobieństwo to zależy od technologii. W rzeczywistości prawdopodobieństwo wpływu danego defektu może różnić się w ramach technologii – to znaczy na etapie lub w warstwie, w której występuje.

Jeśli chodzi o praktyczną definicję wady, „zła” jest pojęciem względnym. Wiele defektów jest po prostu neutralnych. Nigdy nie są dobre, ale – ponownie, w zależności od technologii – mogą również nie wyrządzać szkody. Jeśli wszystkie defekty są uważane za złe, wówczas ustalenie priorytetów jest trudne.

Rolą statystycznie myślących naukowców i inżynierów jest klasyfikowanie usterek i ich potencjalnego wpływu w oparciu o dane i ocenę inżynierską. Pozwala im to na systematyczne zmniejszanie poziomu usterek w sposób priorytetowy, zaczynając od najgorszych i przechodząc do bardziej łagodnych. Bez tego rodzaju priorytetyzacji rozwiązywania problemów, postęp może być powolny i chaotyczny – być może nawet zatrzymany. Umiejętność ustalania priorytetów jest absolutnie niezbędna w procesie ciągłego doskonalenia.

Stwierdzenie, że jeśli powstaje mniej defektów, to wymagana jest mniejsza liczba inspekcji, jest błędne. W rzeczywistości jest wręcz przeciwnie. Do wykrycia mniejszej liczby defektów wymagany jest wyższy poziom zaawansowania testów. Wykres na rysunku, wyprowadzony ze skumulowanego rozkładu dwumianowego (kontrola pozytywna/negatywna) pokazuje, jak wielkość próby rośnie wykładniczo wraz ze spadkiem częstości występowania wadliwej jednostki. Konkretna krzywa na rysunku 1 odpowiada prawdopodobieństwu wykrycia na poziomie 95%. Innymi słowy, jeśli wada występuje na wskazanym poziomie (oś x), istnieje 95-procentowe prawdopodobieństwo, że co najmniej jedna wadliwa jednostka zostanie wykryta przy użyciu wielkości próby wskazanej na osi y.

W idealnej sytuacji dostawcy muszą produkować wyroby najwyższej jakości, aby zmaksymalizować wydajność i zminimalizować koszty, co ostatecznie przynosi korzyści zarówno dostawcy, jak i klientowi. Jednak polityka zerowej liczby defektów nie zapewnia takiej motywacji dostawcom. Kiedy cel „zero defektów” jest stosowany w wielu punktach interim wzdłuż łańcucha dostaw, zachęca się do niepożądanych efektów w postaci zwiększonych kosztów i niższej wydajności.

Zwiększone koszty wynikają z wydłużenia testów, inspekcji i czasu cyklu. Niższa wydajność jest prawdopodobnie spowodowana wyższym wskaźnikiem „fałszywych awarii” (błędów typu 1), ponieważ dostawcy stosują coraz bardziej rygorystyczne kryteria, próbując wyeliminować potencjalne awarie podczas testów/kontroli przychodzących do klienta. Innymi słowy, starając się wyeliminować nawet najmniejsze prawdopodobieństwo niepowodzenia testów przychodzących do klienta, dobry produkt może zostać odrzucony ze względu na zbyt rygorystyczne kryteria.

Pobierz nasz e-book

Pobierz nasz bezpłatny e-book, aby dowiedzieć się, jak GQ Interim może przekształcić Twoją firmę dzięki specjalistycznym rozwiązaniom w zakresie przywództwa!

Plusy i minusy Zero Defektów

Zero Defects opiera się na czterech kluczowych zasadach:

- Jakość to po prostu zgodność z wymaganiami, a nie jakaś miara wydajności lub dobroci

- Zawsze taniej jest wykonać pracę dobrze za pierwszym razem niż poprawiać problemy później (jakość powinna być zapewniona poprzez zapobieganie, a nie ocenę).

- Jakość jest mierzona w kategoriach pieniężnych (cena niezgodności).

- Standardem wydajności musi być zero defektów, a nie „to jest wystarczająco dobre.”

Kluczowym słowem w osiąganiu Zero Defektów jest zapobieganie, nie osiągniesz ZD po prostu podejmując działania naprawcze w celu naprawienia istniejących problemów, musisz przede wszystkim powstrzymać ich występowanie.

Argumenty za zerową liczbą usterek

Zero Defects odnosi się do apatii, z którą często się spotykamy: „Zawsze będą błędy, nic nie można zrobić, aby im zapobiec”; dlaczego akceptujemy to stwierdzenie w przypadku produkcji produktu lub projektowania oprogramowania, ale nie zaakceptowalibyśmy go od naszego chirurga, gdy wchodzimy na salę operacyjną lub na nasze konta bankowe?

Crosby wyjaśnia, że wady stanowią koszt, który często jest ukryty (inspekcje, odpady, przeróbki, utrata klientów itp.). Eliminując wady, koszty te są na tyle zmniejszone, że oszczędności z nawiązką pokrywają koszty programu poprawy jakości.

Argument przeciwko zerowej liczbie defektów

Zero Defektów jest kontrowersyjne, ponieważ jest tak trudne do osiągnięcia; niektórzy twierdzą, że to niedorzeczne i kontrproduktywne mieć cel zerowy, który rzadko będzie osiągany. Uważają oni, że doprowadzi to do nadmiernych kosztów inspekcji i zdemoralizowania pracowników, którzy ciągle zawodzą.

Jeśli zostanie wdrożony bez wystarczającego przemyślenia, może nawet powodować wady z powodu dodatkowych etapów coraz bardziej rygorystycznej i kosztownej kontroli i obsługi produktów.

Przyjęcie zero defektów

Nie ma instrukcji krok po kroku, jak osiągnąć zero defektów i nie ma magicznej kombinacji elementów, która je spowoduje. Istnieją jednak pewne wytyczne i techniki, których można użyć, gdy zdecydujesz, że jesteś gotowy na przyjęcie koncepcji zerowej liczby usterek.

Kierownictwo musi dążyć do zera defektów. Zero defektów wymaga podejścia odgórnego: Pracownicy o najlepszych intencjach nie są w stanie zapewnić zerowej liczby usterek, jeśli nie otrzymają do tego odpowiednich narzędzi.

- Kiedy zdecydujesz, że zero defektów jest podejściem, które chcesz przyjąć, pamiętaj, że prawdopodobnie oznacza to znaczącą zmianę w sposobie działania ludzi. Zarządzaj jej wprowadzeniem, stosując zasady zarządzania zmianą.

- Zrozum, czego oczekują klienci pod względem jakości. Projektuj systemy, które obsługują zero defektów tam, gdzie ma to znaczenie, ale nie przesadzaj z projektowaniem, jeśli użytkownik końcowy po prostu nie dba o to.

- Zero defektów wymaga proaktywnego podejścia. Jeśli czekasz, aż pojawią się wady, jest już za późno.

- Tworzenie zespołów ds. poprawy jakości. Zero defektów musi być zintegrowane z kulturą korporacyjną. Zero defektów musi zostać zaakceptowane jako „sposób, w jaki rzeczy są tutaj robione”.

- Naucz się poka-yoke. Wynalezione w latach 60. przez Shigeo Shingo z Japonii, oznacza „zapobieganie niezamierzonym błędom”. Jest to podejście, które kładzie nacisk na projektowanie systemów, które sprawiają, że defekty są prawie niemożliwe lub, jeśli nie można ich uniknąć, łatwe do wykrycia i rozwiązania. Aby wdrożyć zero defektów, musisz mieć silne systemy.

- Monitoruj swoje postępy. Zbuduj mechanizmy w swoich systemach i metodach działania, które zapewniają ciągłą informację zwrotną. Umożliwi to szybkie działanie w przypadku wystąpienia błędów.

- Mierz swoje wysiłki na rzecz jakości. Ważne jest, aby wyrażać swoje postępy w kategoriach wyników finansowych. Wykonaj podstawowe pomiary, aby zrozumieć koszt defektów w organizacji i móc zmierzyć korzyści, jakie osiągasz, eliminując je.

- Uwzględniaj jakość w oczekiwaniach dotyczących wydajności. Zachęcaj członków zespołu do zastanowienia się, w jaki sposób mogą osiągnąć zero defektów i nagradzaj ich, gdy im się to uda.

- Uznaj, że choć zero defektów jest celem, okoliczności wciąż się zmieniają. Monitoruj, oceniaj i dostosowuj się w ciągłym, niekończącym się cyklu.

Wnioski

Zero defektów najlepiej postrzegać nie jako dosłowny cel, ale jako sposób myślenia skoncentrowany na zapobieganiu, ciągłym doskonaleniu i robieniu rzeczy dobrze za pierwszym razem. Podczas gdy dążenie do perfekcji może prowadzić do lepszej jakości, nierealistyczne oczekiwania mogą prowadzić do wyższych kosztów, niepotrzebnych inspekcji i frustracji. Przy przemyślanym zastosowaniu – z silnym przywództwem, jasnymi priorytetami i praktycznymi systemami – zero defektów może wspierać znaczący postęp bez uszczerbku dla wydajności lub morale.

Jesteś zainteresowany interim expert?

Odkryj, jak zarządzanie interim może radykalnie zwiększyć wydajność Twojej firmy. Skontaktuj się z naszym zespołem, aby dowiedzieć się, w jaki sposób współpraca z GQ Interim usprawni działanie Twojej firmy.

- Rozpocznij pracę w ciągu kilku dni

- Baza danych ponad 10 000 konsultantów

- Rozwiązywanie kluczowych problemów biznesowych

- Rozwiązania dostosowane do potrzeb biznesowych

- Sprawdzone wyniki o wymiernym wpływie

Powiązane artykuły

- Przykład zrównoważonej karty wyników pokazuje, w jaki sposób organizacje mogą mierzyć więcej niż tylko wyniki finansowe. Opracowana przez Roberta Kaplana i Davida Nortona zrównoważona karta wyników śledzi cele w zakresie finansów, klientów, procesów wewnętrznych oraz nauki i rozwoju. Dostosowując te perspektywy, zapewnia, że codzienne operacje wspierają długoterminową strategię i zrównoważony wzrost.

- Teoria Ograniczeń (Theory of Constraints - TOC) to ustrukturyzowane podejście do poprawy wydajności organizacyjnej poprzez skupienie się na pojedynczym, najbardziej ograniczającym czynniku - ograniczeniu. Niezależnie od tego, czy jest to wąskie gardło produkcyjne, popyt rynkowy czy luka w konwersji sprzedaży, TOC odpowiada na trzy podstawowe pytania - co zmienić, co zmienić i jak spowodować zmianę - i napędza ciągłe doskonalenie poprzez pięć zdyscyplinowanych kroków: identyfikacja, wykorzystanie, podporządkowanie, podniesienie i powtórzenie.

- Kontrola jakości oprogramowania gwarantuje, że oprogramowanie konsekwentnie spełnia potrzeby interesariuszy poprzez zapobieganie defektom i sprawdzanie, czy produkty są zgodne ze zdefiniowanymi atrybutami jakości (np. niezawodność, bezpieczeństwo, wydajność). Połączenie praktyk zarządzania defektami z opartymi na standardach modelami jakości, takimi jak ISO/IEC 25010, pomaga zespołom planować, mierzyć i stale poprawiać jakość w całym cyklu życia.

- W naszej pracy bardzo często spotykamy się z wieloma symbolami i skrótami np. FMEA, PPAP, CC, SC itp. Kiedy przeprowadzałem swój pierwszy audyt wewnętrzny w pracy, musiałem również sprawdzić wdrożenie oznaczenia CE. Wcześniej sprawdziłem, co to jest oznakowanie CE, aby nie być całkowicie zagubionym w tym obszarze. Więc co to jest i jak jest używane?