- Informacje o 3M i materiałach ściernych nasypowych

- Identyfikacja potencjalnych przyczyn źródłowych

- Weryfikacja ostatecznych przyczyn źródłowych

- Wyniki niematerialne i materialne

Rewolucja jakości zmniejsza liczbę defektów

Siedem lat temu liderzy w branży materiałów ściernych firmy 3M zauważyli, że liczba skarg klientów rośnie, a awarie pasów są przyczyną nr 1. 1. Przedstawiciele handlowi organizacji spędzali 40 procent swojego czasu na rozpatrywaniu reklamacji zamiast na prowadzeniu działań sprzedażowych.

Klienci cierpieli, a organizacja traciła sprzedaż, co ograniczało rozwój biznesu i cele finansowe. Jak oświadczył jeden z wiceprezesów, nadszedł czas na rewolucję jakościową.

Informacje o 3M i materiałach ściernych nasypowych

3M, pierwotnie znana jako Minnesota Mining and Manufacturing Company, to globalna firma naukowo-technologiczna założona w 1902 r. z jedną technologią materiałów ściernych, często nazywanych papierem ściernym. Od tego czasu organizacja rozrosła się do wartego 25 miliardów dolarów zdywersyfikowanego giganta technologicznego, obsługującego klientów w sześciu branżach rynkowych.

Dział materiałów ściernych jest częścią działalności przemysłowej i transportowej i dostarcza innowacyjne produkty, takie jak taśmy, kleje, powłoki i materiały ścierne dla klientów przemysłowych i transportowych. Materiały ścierne powlekane organizacji są dostępne w wielu przetworzonych formach, takich jak przenośne pasy, pasy tylne, arkusze użytkowe, rolki nabojowe, rolki użytkowe i inne.

Przygotowanie sceny dla rewolucji jakości

Ponieważ klienci produktów ściernych 3M przekazywali informacje zwrotne – często skargi – zespołom sprzedaży, obsługi klienta i jakości, potrzeba znacznej poprawy jakości była oczywista. Kiedy wiceprezes wykonawczy jednostki przemysłowej i transportowej ogłosił potrzebę rewolucji jakościowej, zauważył: „Aby osiągnąć nasze cele wzrostu, potrzebujemy radykalnej poprawy jakości”.

Cele strategiczne zostały przeniesione do każdego działu, fabryki i linii produktów z rocznymi celami. Wkrótce potem dział materiałów ściernych ustanowił następujące cele:

- Zmniejszenie liczby usterek w częściach na milion (DPPM) o 25 procent rocznie.

- Skrócenie całkowitego czasu rozpatrywania reklamacji o 15% rocznie.

W szczególności, jednostka biznesowa zainicjowała projekt poprawy w celu zmniejszenia DPPM taśm z 12 000 do 500. Projekt miał na celu tworzenie wartości poprzez dostarczanie bardziej wytrzymałych produktów, które będą działać lepiej i dłużej, aby zwiększyć produktywność klientów. Jest to zbieżne z celem korporacyjnym 3M: Wzrost poprzez sukces klienta dzięki budowaniu wartości dla naszych klientów.

Członkowie zespołu oszacowali, że w przypadku powodzenia, projekt ulepszenia pasa miałby pozytywny wpływ na kilka celów, takich jak

- Bardziej wytrzymałe produkty.

- Zmniejszona liczba usterek.

- Lepsze zrozumienie procesów i produktów.

- Zwiększone możliwości procesowe.

Pobierz nasz e-book

Pobierz nasz bezpłatny e-book, aby dowiedzieć się, jak GQ Interim może przekształcić Twoją firmę dzięki specjalistycznym rozwiązaniom w zakresie przywództwa!

Korzystanie z dwutorowego podejścia do poprawy jakości

Kiedy analiza sytuacyjna potwierdziła, że reklamacje dotyczące taśm i połączeń były nr. 1 dla przemysłowych materiałów ściernych, zespół opracował dwutorowe podejście do poprawy jakości:

- Natychmiastowe reagowanie na potrzeby wiodących klientów 3M poprzez program Top-200.

- Długoterminowe ciągłe doskonalenie dzięki Lean Six Sigma.

Identyfikacja potencjalnych przyczyn źródłowych

W celu wskazania głównych przyczyn reklamacji taśm, zespół ds. usprawnień wykorzystał mapowanie procesów, diagramy przyczyn i skutków, wykresy Pareto i inne narzędzia jakościowe. W przypadku procesu Top-200 zespół wykorzystał podstawowe wykresy, analizę danych i inne narzędzia komunikacyjne w celu zebrania informacji od klientów.

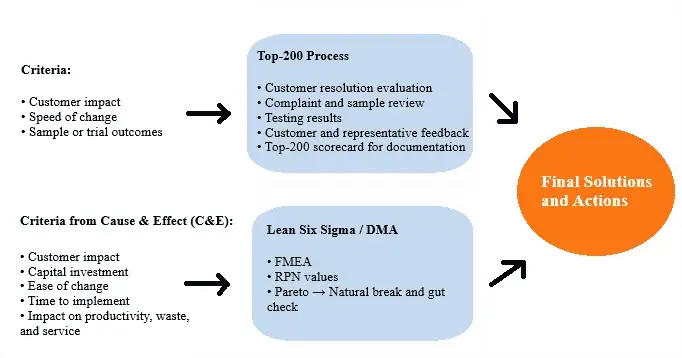

Następnie zaczęli stosować podejście Lean Six Sigma, atakując bardziej chroniczne problemy za pomocą ustrukturyzowanego modelu definiowania, mierzenia, analizowania, ulepszania i kontrolowania (DMAIC) w celu zidentyfikowania możliwych czynników powodujących zmienność w produktach i procesach firmy 3M. Więcej szczegółów na temat narzędzi wykorzystywanych do identyfikacji przyczyn źródłowych zarówno dla procesu Top-200, jak i podejścia Lean Six Sigma przedstawiono w tabeli.

| Metoda | Proces | Narzędzie | Kto | Możliwe przyczyny źródłowe |

|---|---|---|---|---|

| Top-200 | Zdefiniowanie 200 najlepszych klientów | Pareto według sprzedaży | Zarządzanie sprzedażą | Brak procedur |

| Top-200 | Codzienny przegląd reklamacji i aktualizacja karty wyników | Baza danych WSO, Excel | Jakość produkcji | Niekompletne instrukcje |

| Top-200 | Analiza i komunikacja z działem sprzedaży | Testy laboratoryjne produktu, wizyta u klienta, e-mail i telefon | Koordynatorzy ds. jakości | Testy nieprzewidujące wydajności, zastosowania/aplikacje produktu |

| Lean Six Sigma | Zdefiniuj | Karta projektu, analiza interesariuszy | Menedżer produktu, Master Black Belt | Możliwości sprzętowe |

| Lean Six Sigma | Pomiar | Mapa procesu, przyczyna i skutek, wskaźnik R&R, wykresy | Black Belt, Green Belt, zespół projektowy | Pomiar procesu |

| Lean Six Sigma | Analiza | FMEA, RPN, wykres Pareto, zdolność procesu, wykresy kontrolne | Zespół projektowy | Opracowanie metody testowej |

Dane i analiza danych były kluczowe zarówno w procesach doskonalenia Top-200, jak i Lean Six Sigma, aby pomóc w określeniu pierwotnych przyczyn i relacji.

Po pierwsze, dzięki Top-200, informacje o reklamacjach i testach taśm zostały „pokrojone w plasterki i kostki” w celu wsparcia analizy i rozmów z kluczowymi klientami na temat problemów, których doświadczyli z produktami taśmowymi. Firma 3M stworzyła również rozległy system gromadzenia danych w celu zebrania danych dotyczących surowców, informacji o procesach, testowania gotowych produktów i odpadów. Zarówno wewnętrzni, jak i zewnętrzni interesariusze wnieśli cenny wkład, ponieważ przedstawiciele handlowi, przedstawiciele serwisu technicznego i użytkownicy końcowi dostarczyli informacje o problemach i próbki.

Przykładowo, członkowie zespołu spotkali się z klientem Top-200, aby uzupełnić matrycę przyczynowo-skutkową koncentrującą się na żywotności pasów i powodach, dla których pasy mogą ulec awarii. Zaangażowanie klientów w tego typu działania partnerskie okazało się potężnym narzędziem biznesowym dla organizacji; następnie inne jednostki biznesowe powieliły to podejście. Ostateczne przyczyny źródłowe i wybór ścieżki poprawy dla procesu Top-200 były oparte na podejściu śledczym.

Zespół wykorzystał metodę 5 Whys, dialog z interesariuszami, konsensus i dokumentację. Z drugiej strony, oprogramowanie statystyczne do generowania wykresów trendów, porównywania zestawów danych i obliczania wartości zdolności kierowało ścieżką Lean Six Sigma.

Weryfikacja ostatecznych przyczyn źródłowych

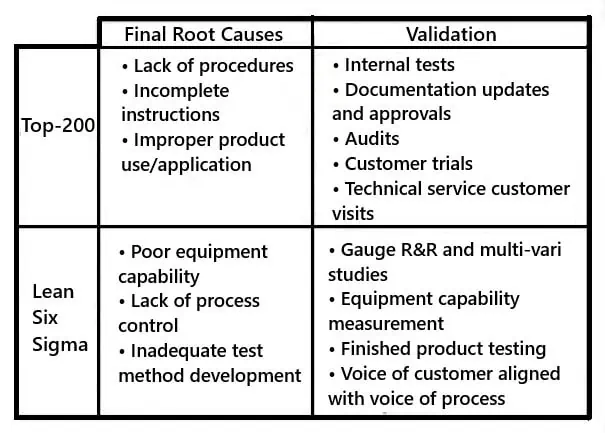

Mając ostateczne przyczyny źródłowe w ręku, zespół zatwierdził każdą przyczynę, jak pokazano na poniższym obrazku.

W programie Top-200 ostateczne przyczyny koncentrowały się na instrukcjach, procedurach obsługi i ustawieniach aplikacji. Zostały one zweryfikowane poprzez wewnętrzne testy, audyty, testy klientów i wizyty serwisowe. W procesie Lean Six Sigma ostateczne przyczyny źródłowe koncentrowały się na możliwościach sprzętu, kontroli procesu i nieodpowiednich testach.

Badania powtarzalności i odtwarzalności przyrządów pomiarowych (R&R), badania monitorowania sprzętu i testy gotowego produktu były przydatne do weryfikacji podejrzewanych przyczyn.

Opracowywanie rozwiązań

Następnie zespół skupił się na możliwych rozwiązaniach w procesie Top-200, przeprowadzając burzę mózgów, eksperymentując i testując próbki.

Możliwe rozwiązania zostały opracowane nieco intuicyjnie, w oparciu o doświadczenie, szybkość i koszt wdrożenia. Analiza danych pojawiła się po przetestowaniu próbek problemów, umożliwiając zespołowi porównanie ich z informacjami historycznymi. W procesie Lean Six Sigma zespół wykorzystał mapowanie procesów, diagramy przyczyn i skutków oraz analizę trybów i skutków awarii (FMEA) do opracowania

potencjalnych rozwiązań problemów z taśmą.

Członkowie zespołu wykorzystali narzędzie FMEA po pierwszych trzech fazach cyklu DMAIC, aby stworzyć wynik lub wartość ryzyka dla potencjalnych rozwiązań – te z najwyższymi wynikami zyskały najwyższy priorytet. Wartości ryzyka zostały obliczone na podstawie dotkliwości, występowania i wykrywania awarii lub odchyleń w zmiennej procesu lub produktu. Kryteria wyboru ostatecznych rozwiązań były podobne dla podejścia Top-200 i Lean Six Sigma i obejmowały wyniki prób, oczekiwany wpływ na klienta, szybkość i łatwość zmian, a także koszty wdrożenia. Jak zilustrowano na rysunku, zespół wybrał ostateczne rozwiązania dla Top-200 poprzez ukończenie oceny rozwiązania klienta, która obejmowała przegląd skarg, próbek, wyników testów i opinii klientów.

Zostały one udokumentowane w karcie wyników Top-200. W przypadku projektów Lean Six Sigma numery ryzyka FMEA zostały uszeregowane i wprowadzone do wykresów Pareto. Zespół wykorzystał również staromodny „test jelit”, gdy członkowie dokonali przeglądu niżej punktowanych zmiennych i trybów awarii z FMEA, aby upewnić się, że nie przeoczyli żadnych wartościowych rozwiązań.

Weryfikacja rozwiązań

Najczęstsze rozwiązania w procesie Top-200 obejmowały zmiany specyfikacji produktu, takie jak nowa taśma łącząca lub warunki przygotowania splotu.

Rozwiązania te zostały zweryfikowane wewnętrznie poprzez produkcję próbek i wewnętrzne testy produktów. Zewnętrznie, rozwiązania zostały zweryfikowane poprzez kontakt z klientami po wysłaniu zamówień próbnych. Z drugiej strony, powszechne rozwiązania Lean Six Sigma koncentrowały się na modyfikacjach sprzętu procesowego. Zespół zweryfikował te zmiany sprzętu wewnętrznie poprzez testowanie hipotez, pomiar zdolności procesu i zaprojektowane eksperymenty. Eksperymenty te zaowocowały wykresami powierzchni odpowiedzi i modelami matematycznymi, które pomogły zdefiniować okna procesowe i cele, wspierać rozwiązywanie problemów i zapewnić zespołowi media szkoleniowe.

Przezwyciężanie oporu

Jak w przypadku każdej zmiany procesu, zespół napotkał pewien opór. Wewnętrznie, w miarę wprowadzania zmian w procesie Top-200, pojawił się opór wobec dodatkowej codziennej pracy wymaganej od operatorów. Aby pomóc przezwyciężyć ten opór, zespół zebrał opinie interesariuszy na temat tego, jak ulepszyć ulotkę Top-200, jasnożółty formularz zamówienia, który podróżuje z materiałem od stacji do stacji. Po zmodyfikowaniu formularzy zamówień i podzieleniu się historiami sukcesu klientów, zespół szybko zapewnił zaangażowanie i poparcie.

Redukcja defektów prowadzi do zwiększenia sprzedaży

Przed wdrożeniem ostatecznych rozwiązań konieczne było wprowadzenie kilku modyfikacji. Na przykład w przypadku Top 200 wprowadzono zmiany w produktach i standardach, specjalne procedury obsługi, takie jak użycie nowej taśmy do łączenia, oraz szkolenie operatorów. Po stronie Lean Six Sigma typowe zmiany obejmowały modernizacje sprzętu, a także aktualizacje procesów, produktów i dokumentacji. Ten projekt zespołowy stworzył kilka pozytywnych niematerialnych i namacalnych rezultatów, przedstawionych w poniższej tabeli. Kluczowy rezultat działań Top-200 i Lean Six Sigma pokazuje, że firma 3M zmniejszyła liczbę DPPM z 12 000 do zaledwie 475 w ciągu siedmiu lat.

Nic dziwnego, że liczba reklamacji klientów spadła o 90 procent w tym samym czasie, a firma osiągnęła korzyści w postaci zadowolenia klientów, lojalności i wzrostu sprzedaży materiałów ściernych o 54 procent. Dzięki doprowadzeniu defektów taśmy do tak niskiego poziomu, projekt zespołu wspierał rewolucję jakościową, osiągając cele w zakresie redukcji defektów, kosztów niskiej jakości i czasu reakcji na reklamacje.

Zainteresowane strony

Wymierne korzyści

Korzyści niematerialne

Zewnętrzne

- Zmniejszona ilość odpadów

- Zwiększona produktywność

- Mniej „nagłych wypadków”

- Wartość dla klienta

- Poprawione relacje

- Poprawione morale

Wewnętrzne - Klient

satysfakcja

- Ulepszony DPPM

- Zrozumienie produktów i procesów

- Możliwości krytyczne dla jakości (CTQ)

- Interakcje zmiennych

- Lojalność klientów

- Wartość dla klienta

- Wartość marki

Wewnętrzne - Finansowe

- Zwiększony wzrost

- Zmniejszona ilość odpadów

- Zwiększona produktywność

- Mniej sytuacji awaryjnych

- Lepsze relacje

- Ulepszony obraz 3M

- Poprawione morale

Utrzymanie wyników

Firma 3M utrzymuje zmiany w procesach poprzez swoje procedury ISO 9001, które wymagają audytów, dokumentacji, wskaźników jakości, działań naprawczych i przeglądów zarządzania. Zespół opracował obszerne plany kontroli zarówno dla projektów Top-200, jak i Lean Six Sigma. Plany te, wraz z dokumentacją, audytami i częstymi szkoleniami, nadal utrzymują poprawę jakości firmy 3M w czasie.

Kilka wskaźników jakościowych i biznesowych jest wykreślanych i monitorowanych za pomocą pulpitów zakładowych pod kątem wszelkich zmian statystycznych, które mogą wymagać uwagi. Ponadto zewnętrzne i wewnętrzne dane zwrotne są gromadzone za pomocą ankiet satysfakcji i lojalności oraz monitorowane w celu zapewnienia, że zmiany przynoszą oczekiwane rezultaty i są nadal zgodne z celami i strategiami organizacji.

Członkowie zespołu twierdzą, że proces Top-200 jest teraz sposobem na życie w 3M. Organizacja kontynuuje współpracę ze wszystkimi krytycznymi klientami, przeprowadzając próbne zlecenie produkcyjne i wizytę techniczną u klienta, aby upewnić się, że produkty 3M spełniają wymagania klienta. Kolejną korzyścią z tego projektu było lepsze zrozumienie produktu i procesu (PPU). PPU to kompleksowa metodologia poprawy jakości organizacji, łącząca dane pochodzące od klientów z testami, specyfikacjami produktów, procesami, procedurami i surowcami.

Wyciągnięte wnioski

Oprócz ulepszonego PPU, Pribyl przytacza trzy ważne wnioski wyciągnięte z tego projektu zespołowego:

- Bezpośrednia współpraca z klientami w celu zrozumienia, w jaki sposób korzystają oni z produktów.

- Opracowanie testów przewidujących wydajność.

- Do podejmowania decyzji używaj danych, a nie emocji.

Wnioski

Zaangażowanie firmy 3M w jakość przekształciło jej dział materiałów ściernych. Dzięki strategicznemu połączeniu Lean Six Sigma i bezpośredniej współpracy z klientami, firma zredukowała liczbę usterek z 12 000 do zaledwie 475 części na milion i zmniejszyła liczbę reklamacji o 90%. Ten dramatyczny zwrot nie tylko poprawił wewnętrzne procesy i zadowolenie klientów, ale także doprowadził do 54% wzrostu sprzedaży. Co ważniejsze, przyczyniło się to do powstania zrównoważonej kultury jakości, innowacji i odpowiedzialności. Obecnie program Top-200 i lepsze zrozumienie procesu produkcyjnego są wpisane w sposób pracy firmy 3M, udowadniając, że słuchanie klientów, podejmowanie decyzji w oparciu o dane i wzmacnianie pozycji zespołów może przynieść nadzwyczajne rezultaty.

Jesteś zainteresowany interim expert?

Odkryj, jak zarządzanie interim może radykalnie zwiększyć wydajność Twojej firmy. Skontaktuj się z naszym zespołem, aby dowiedzieć się, w jaki sposób współpraca z GQ Interim usprawni działanie Twojej firmy.

- Rozpocznij pracę w ciągu kilku dni

- Baza danych ponad 10 000 konsultantów

- Rozwiązywanie kluczowych problemów biznesowych

- Rozwiązania dostosowane do potrzeb biznesowych

- Sprawdzone wyniki o wymiernym wpływie

Powiązane artykuły

- Przykład zrównoważonej karty wyników pokazuje, w jaki sposób organizacje mogą mierzyć więcej niż tylko wyniki finansowe. Opracowana przez Roberta Kaplana i Davida Nortona zrównoważona karta wyników śledzi cele w zakresie finansów, klientów, procesów wewnętrznych oraz nauki i rozwoju. Dostosowując te perspektywy, zapewnia, że codzienne operacje wspierają długoterminową strategię i zrównoważony wzrost.

- Teoria Ograniczeń (Theory of Constraints - TOC) to ustrukturyzowane podejście do poprawy wydajności organizacyjnej poprzez skupienie się na pojedynczym, najbardziej ograniczającym czynniku - ograniczeniu. Niezależnie od tego, czy jest to wąskie gardło produkcyjne, popyt rynkowy czy luka w konwersji sprzedaży, TOC odpowiada na trzy podstawowe pytania - co zmienić, co zmienić i jak spowodować zmianę - i napędza ciągłe doskonalenie poprzez pięć zdyscyplinowanych kroków: identyfikacja, wykorzystanie, podporządkowanie, podniesienie i powtórzenie.

- Kontrola jakości oprogramowania gwarantuje, że oprogramowanie konsekwentnie spełnia potrzeby interesariuszy poprzez zapobieganie defektom i sprawdzanie, czy produkty są zgodne ze zdefiniowanymi atrybutami jakości (np. niezawodność, bezpieczeństwo, wydajność). Połączenie praktyk zarządzania defektami z opartymi na standardach modelami jakości, takimi jak ISO/IEC 25010, pomaga zespołom planować, mierzyć i stale poprawiać jakość w całym cyklu życia.

- W naszej pracy bardzo często spotykamy się z wieloma symbolami i skrótami np. FMEA, PPAP, CC, SC itp. Kiedy przeprowadzałem swój pierwszy audyt wewnętrzny w pracy, musiałem również sprawdzić wdrożenie oznaczenia CE. Wcześniej sprawdziłem, co to jest oznakowanie CE, aby nie być całkowicie zagubionym w tym obszarze. Więc co to jest i jak jest używane?