- Taksonomia problemów z jakością

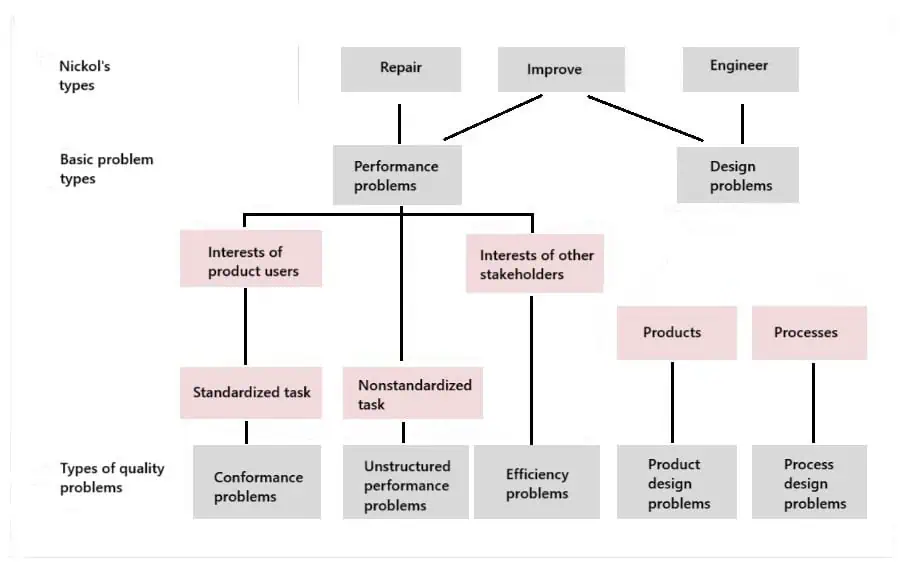

- Schemat taksonomii problemów jakościowych

- Rodzaje problemów z jakością

- Tabela rozwiązywania problemów

Kategoryzowanie problemów w rozwiązania odpowiednie sposoby

Jedną z najbardziej użytecznych taksonomii jest ta zaproponowana przez Fredericka Nickolsa. Wyraźnie dostrzegając potrzebę dopasowania odpowiedzi na problemy do charakteru sytuacji, Nickols rozróżnił trzy rodzaje problemów lub zadań:

- Naprawa: Przywrócenie nieprawidłowego działania systemu do zamierzonego poziomu wydajności.

- Ulepszanie: Ulepszanie systemu w celu osiągnięcia celów związanych z wydajnością.

- Inżynier: Zaprojektowanie nowego systemu lub rozwiązania, które spełni odpowiednie cele.

Taksonomia problemów z jakością

Rozróżnienie pomiędzy problemami związanymi z wydajnością a problemami projektowymi zostało podkreślone w ostatnich badaniach nad rozwiązywaniem problemów jakościowych (QPS). W badaniu wykorzystano ponad tysiąc opublikowanych przypadków opisujących działania związane z rozwiązywaniem problemów jakościowych prowadzone w organizacjach. Łącznie przeanalizowano 719 przypadków pochodzących z 242 źródeł w celu zidentyfikowania możliwych do uogólnienia wniosków dotyczących rozwiązywania problemów. Aby uporządkować te wnioski, opracowano taksonomię problemów jakościowych, która obejmowałaby różnorodne przypadki w tym zbiorze danych. Wynik przedstawiono na poniższym rysunku.

Rodzaje problemów z jakością

Poniższa tabela przedstawia pięć rodzajów problemów związanych z jakością. Dla każdego typu określono cechy definiujące, krytyczne zadania związane z rozwiązywaniem problemów w takich sytuacjach oraz odpowiednie strategie i techniki rozwiązywania.

| Typ problemu | Definiowanie cech charakterystycznych | Kluczowe zadania rozwiązywania problemów | Strategie i techniki |

|---|---|---|---|

| Zgodność | Niezadowalająca wydajność dobrze określonego systemu; użytkownicy niezadowoleni z wyników systemu. | Diagnoza; ustalenie, dlaczego system nie działa zgodnie z przeznaczeniem. | Wykorzystanie statystycznej kontroli procesu do identyfikacji problemów, diagramów przyczynowo-skutkowych do diagnozowania przyczyn. |

| Nieustrukturyzowana wydajność | Niezadowalająca wydajność źle określonego systemu. | Wyznaczanie celów wydajnościowych; diagnoza; generowanie realnych alternatywnych rozwiązań. | Metody diagnostyczne; wykorzystanie zachęt do inspirowania poprawy; rozwój wiedzy specjalistycznej; odpowiednie dodanie struktury. |

| Wydajność | Niezadowalająca wydajność z punktu widzenia właścicieli i operatorów systemu. | Wyznaczanie celów w zakresie wydajności; lokalizowanie nieefektywności; opracowywanie opłacalnych alternatywnych rozwiązań. | Wykorzystanie pracowników do identyfikacji problemów; eliminacja niepotrzebnych działań; redukcja kosztów wejściowych, błędów i różnorodności. |

| Projekt produktu | Opracowywanie nowych produktów spełniających potrzeby użytkowników. | Określanie wymagań użytkowników; generowanie nowych koncepcji produktów i opracowywanie ich w postaci wykonalnych artefaktów. | Wdrożenie funkcji jakości przekłada potrzeby użytkownika na charakterystykę produktu. Analiza wartości i metody "projektowania dla" wspierają działania projektowe. |

| Projektowanie procesów | Opracowywanie nowych procesów lub istotna zmiana istniejących procesów. | Definiowanie problemów, w tym określanie wymagań; generowanie i opracowywanie nowych alternatyw procesowych. | Używanie schematów blokowych do reprezentowania procesów, analiza procesów w celu poprawy istniejących procesów, reengineering w celu opracowania nowych procesów i benchmarking w celu dostosowania procesów od innych. |

Problemy ze zgodnością

Problem zgodności to sytuacja, w której wysoce ustrukturyzowany system, posiadający znormalizowane dane wejściowe, procesy i dane wyjściowe, działa w sposób niedopuszczalny z punktu widzenia użytkowników produktu.

Są to klasyczne niedociągnięcia jakościowe eliminowane przez tradycyjne działania kontroli jakości, takie jak odrzuty na linii montażowej lub błędy popełniane przy rozpatrywaniu roszczeń ubezpieczeniowych. Kluczową cechą problemu zgodności jest to, że istnieje znany właściwy sposób robienia rzeczy. System działał wcześniej, ale teraz, z jakiegoś powodu, nie działa w sposób akceptowalny.

Jeden lub więcej aspektów systemu – jego dane wejściowe lub czynności przetwarzania – odbiegają od normy, więc wyniki nie są takie, jak powinny. Rozwiązywanie problemów polega na znalezieniu przyczyn odchyleń i przywróceniu systemu do zamierzonego trybu funkcjonowania. Identyfikacja problemów ze zgodnością jest ułatwiona dzięki istnieniu standardów.

Dane wejściowe systemu, prace w procesie i dane wyjściowe mogą być porównywane z normami – problemy są identyfikowane, gdy obserwuje się rozbieżności. Statystyczna kontrola procesu, potężny środek identyfikacji problemów ze zgodnością, jest znacznie mniej przydatna do identyfikacji innych rodzajów problemów z jakością. Istnienie znanego, właściwego sposobu działania sprawia, że rozwiązywanie problemów jest stosunkowo łatwe po zlokalizowaniu przyczyn niepożądanych odchyleń – przywracając system na właściwe tory, tak aby działał zgodnie z przeznaczeniem.

Głównym wyzwaniem związanym z problemami zgodności jest zidentyfikowanie przyczyn odchyleń lub defektów. Jest to zadanie diagnozowania lub określania przyczyn. Chociaż wysiłki diagnostyczne mogą być wspomagane przez techniki takie jak diagramy przyczynowo-skutkowe, metoda Kepnera-Tregoe i diagramy „dlaczego-dlaczego”, nie ma ogólnej procedury określania przyczyn. Każdy proces produkcyjny jest niezwykle złożony. Dlatego też istnieją dosłownie tysiące sposobów na to, by coś poszło nie tak. Ze względu na istnienie silnych standardów, problemy ze zgodnością są najłatwiejsze do zidentyfikowania i rozwiązania spośród pięciu rodzajów problemów jakościowych.

Niemniej jednak, trudność w ustaleniu przyczyn odchyleń w złożonych systemach wydajności może sprawić, że problemy te będą niezwykle trudne, tak że tygodnie lub nawet miesiące produkcji mogą zostać utracone, zanim sytuacja zostanie naprawiona. Problemy ze zgodnością często wynikają z błędów ludzkich, które z kolei mogą pojawić się, ponieważ pracownicy nie są odpowiednio zmotywowani do bezbłędnego działania. Przydatną heurystyką jest upewnienie się, że błędy wiążą się z kosztami lub konsekwencjami dla osób, które je popełniają – na przykład zwracanie wadliwych danych wejściowych do ich twórców.

Pobierz nasz e-book

Pobierz nasz bezpłatny e-book, aby dowiedzieć się, jak GQ Interim może przekształcić Twoją firmę dzięki specjalistycznym rozwiązaniom w zakresie przywództwa!

Niestrukturalne problemy z wydajnością

Nieustrukturyzowany problem z wydajnością (UPP) to sytuacja, w której niestandardowe zadanie, które nie jest w pełni określone przez procedury lub wymagania, nie jest wykonywane w sposób akceptowalny. Słaba wydajność może mieć wpływ na klientów lub samą firmę – na przykład zwiększając koszty lub zmniejszając przepustowość. Jednak cechą charakterystyczną UPP jest to, że źle działający proces lub system jest nieustrukturyzowany; nie jest szczegółowo określony przez zasady i wymagania. Na przykład spadki sprzedaży wskazują na niezadowalającą wydajność systemu sprzedaży. Ponieważ nie ma jednego właściwego sposobu sprzedaży produktu, niedoborów sprzedaży nie można wyleczyć poprzez egzekwowanie standardów, które nie istnieją.

Dlaczego aktywność nie miałaby być ustandaryzowana? Może być stosunkowo nowa lub wykorzystywana tylko okazjonalnie. Praca oparta na wiedzy nie może być standaryzowana, jeśli zadania wymagają osądu i kreatywności. Wiele działań usługowych nie jest ustandaryzowanych, ponieważ muszą być dostosowane do różnych okoliczności i potrzeb klientów.

Ponieważ są to problemy z wydajnością, diagnoza – określenie przyczyny deficytu wydajności – ma kluczowe znaczenie przy rozwiązywaniu UPP. W przeciwieństwie do problemów ze zgodnością, UPP często wynikają z wielu przyczyn. Inne zadania są równie trudne. Identyfikacja problemu może być trudna, jeśli cele i kryteria wydajności nie są jasne. Nawet jeśli znana jest przyczyna UPP, opracowanie skutecznego rozwiązania może być trudne. Ponieważ nieustrukturyzowane problemy z wydajnością są tak różnorodne, najważniejszym narzędziem do ich rozwiązywania jest analiza, dokładne przemyślenie danej sytuacji. Przydatnych jest także kilka innych strategii. Dostarczanie zachęt może motywować ludzi do znajdowania rozwiązań.

Problemy z wydajnością

Rzadko dostrzeganą anomalią w ruchu na rzecz jakości jest fakt, że podczas gdy jakość jest zwykle definiowana w kategoriach zaspokajania potrzeb klientów – wiele działań na rzecz poprawy jakości ma na celu obniżenie kosztów, zwiększenie wydajności i poprawę bezpieczeństwa pracowników. Są to kwestie, które nie dotyczą bezpośrednio klientów. Ten pozorny paradoks można rozwiązać, przyjmując perspektywę interesariuszy w odniesieniu do jakości, postrzegając jakość produktu w kategoriach interesów różnych interesariuszy – właścicieli firmy, menedżerów, pracowników i klientów.

Problemy z wydajnością odzwierciedlają to szersze spojrzenie na jakość, będąc sytuacjami, w których interesy interesariuszy innych niż klienci nie są zaspokajane. Problemy związane z kosztami i produktywnością są najczęstszymi problemami tego rodzaju, stąd nazwa kategorii. W typowym problemie z wydajnością, podczas gdy wyniki stosunkowo dobrze określonego systemu są akceptowalne dla jego użytkowników, wydajność systemu nie osiąga wewnętrznych celów organizacyjnych. Ustalenie celów jest wyzwaniem w przypadku problemów z wydajnością, ponieważ może być trudno określić, jaki poziom wydajności jest możliwy do osiągnięcia. Diagnoza jest kwestią zlokalizowania nieefektywności; nie zawsze łatwo jest zidentyfikować obiecujące możliwości poprawy.

Skuteczna identyfikacja problemów związanych z wydajnością zależy od zaangażowania pracowników. Pracownicy organizacji są jej najcenniejszym zasobem, jeśli chodzi o identyfikowanie sposobów redukcji kosztów i poprawy bezpieczeństwa.

Rozwiązywanie problemów może przyjmować różne ogólne strategie: Skoncentrowanie się na głównych pozycjach kosztowych; zmniejszenie kosztów wejściowych, błędów i różnorodności; wyeliminowanie niepotrzebnych działań i wyników; poprawa nakładów i działań; oraz zwiększenie wyników, przy założeniu, że można je sprzedać, w celu wykorzystania korzyści skali. Wdrożenie tych strategii wymaga szczegółowej analizy wszystkich nakładów, działań i wyników dla wszystkich procesów organizacyjnych.

Problemy związane z projektowaniem produktów

Wszystkie omówione do tej pory problemy dotyczyły wydajności, czyli sytuacji, w których istniejący system nie działa w sposób akceptowalny. Działania związane z poprawą jakości odnoszą się również do problemów projektowych – sytuacji, w których należy stworzyć nowy system lub znacząco zmodyfikować istniejący. Problemy związane z projektowaniem produktu wymagają stworzenia systemu lub artefaktu, który zaspokoi potrzeby użytkownika. Są to dobrze znane obawy, szczególnie w konkurencyjnych, napędzanych technologią branżach.

Większość organizacji posiada działy rozwoju nowych produktów, choć prace nad projektowaniem produktów coraz częściej angażują szerszy zestaw uczestników. Jednym z kluczowych zadań w projektowaniu produktu jest określenie wymagań, identyfikacja potrzeb użytkowników i innych wymagań, które zamierzony artefakt musi spełnić. Wdrożenie funkcji jakości jest głównym wkładem ruchu na rzecz jakości w to przedsięwzięcie.

Technika ta mapuje potrzeby użytkowników na charakterystykę produktu, a stamtąd na procedury i specyfikacje produkcyjne. Głównym wyzwaniem w projektowaniu produktu jest samo projektowanie, wyobrażanie sobie i tworzenie artefaktów. Jest to proces odgórny, który rozpoczyna się od wygenerowania koncepcji projektowych wysokiego poziomu.

Obiecująca koncepcja jest wybierana do opracowania, a następnie dzielona na komponenty i podkomponenty, aż w końcu uzyskuje się szczegółową specyfikację projektową akceptowalnego artefaktu. Jednym z powodów, dla których w projektowaniu produktu bierze udział tak wiele osób, jest to, że projekt musi obejmować wiele kwestii, które odzwierciedlają różne obszary wiedzy specjalistycznej. Produkt musi być możliwy do wyprodukowania, niezawodny, łatwy w utrzymaniu, możliwy do naprawy i jednorazowy, by wymienić tylko kilka. Rozważania te dały początek metodom „projektowania dla”. Analiza wartości, technika minimalizacji kosztów produktu, jest metodą projektowania dla kosztów, podobną do projektowania dla produkcji, projektowania dla niezawodności i innych metod.

Skuteczne projektowanie produktu wykracza poza wyrażone potrzeby klienta – klienci nie zawsze wiedzą, czego chcą, a tym bardziej, co mogą mieć – i uwzględnia całkowity kontekst użytkowania produktu oraz każde środowisko, które może napotkać w trakcie jego cyklu życia. Zwiększona konkurencja i szybsze tempo innowacji w wielu branżach zmotywowały firmy do skrócenia procesu projektowania produktów. Tradycyjna troska ruchu na rzecz jakości o to, aby produkty zaspokajały potrzeby klientów, nieuchronnie doprowadziła do tego, że działania na rzecz poprawy jakości zajęły się kwestiami związanymi z projektowaniem produktów.

Inne dziedziny, zwłaszcza inżynieria, przyniosły bardziej znaczące postępy w metodologii projektowania produktów. Jednak ruch na rzecz jakości przyczynił się do poprawy projektowania produktów. Jego głównym wkładem jest usprawnienie organizacyjnych procesów projektowania produktów. Sugeruje to piąty i ostatni rodzaj problemu związanego z jakością.

Problemy związane z projektowaniem procesów

Proces to zorganizowany zestaw działań zmierzających do osiągnięcia celu. Projektowanie procesów to zadanie polegające na opracowywaniu procesów, które osiągają swoje cele. Prawdopodobnie, gdyby wszystkie procesy były prawidłowo zaprojektowane, istniałoby niewiele problemów jakiegokolwiek rodzaju.

Wiele problemów z wydajnością można przypisać niedoskonałościom procesów, więc te dwa rodzaje kwestii – wydajność i projektowanie procesów – często się łączą. Niedoskonałości procesu zostały zidentyfikowane dopiero w wyniku poważnych problemów z wydajnością.

W ciągu ostatnich 20 lat ruch na rzecz jakości zmienił to myślenie. Sprzyjał on zwiększeniu świadomości kierownictwa w zakresie procesów organizacyjnych, ustanawiając projektowanie i doskonalenie procesów jako ciągłe wymagania dla sukcesu organizacji. Jeśli identyfikacja problemów związanych z projektowaniem procesów zostanie zinstytucjonalizowana, definiowanie problemów nadal będzie wyzwaniem. Skuteczne działania definicyjne określają, jak działa istniejący proces, jak porównywalne funkcje są wykonywane w innych organizacjach i jakie możliwości procesowe zostały stworzone przez postęp technologiczny.

Podobnie jak w przypadku produktów, prace projektowe są najbardziej krytyczną czynnością w rozwiązywaniu problemów związanych z projektowaniem procesów. Ponieważ procesy mają wymiar czasowy od początku do końca, którego brakuje produktom, projektowanie procesów często przebiega równolegle do przepływu procesu i jest mniej odgórne niż projektowanie produktów.

Głównym wyzwaniem jest znalezienie równowagi między starymi i nowymi rozwiązaniami.

Projektanci muszą reagować na uzasadnione wymagania procesowe – odzwierciedlone w istniejącym procesie i te stosowane w innych organizacjach – bez utraty zdolności do wyobrażania sobie radykalnych nowych alternatyw przetwarzania. Niebezpieczeństwo mentalnego uwięzienia w starych sposobach robienia rzeczy jest równoważne z ryzykiem ponownego wynalezienia koła lub opracowania rewolucyjnego nowego procesu, który nie działa. Schemat blokowy jest kamieniem węgielnym większości działań związanych z projektowaniem procesów. Jest to sposób reprezentowania istniejących i przewidywanych procesów. Benchmarking pozwala uczyć się na podstawie procesów w innych organizacjach.

Wnioski

Problemy związane z jakością w organizacjach nie są uniwersalne. Jak pokazano w tym artykule, skuteczne rozwiązywanie problemów zaczyna się od dokładnego określenia rodzaju problemu – czy jest to kwestia zgodności, wydajności, efektywności, projektu produktu czy projektu procesu. Każda kategoria wiąże się z odrębnymi wyzwaniami, od diagnozowania odchyleń w systemach strukturalnych po inżynierię zupełnie nowych rozwiązań, które spełniają potrzeby użytkowników i interesariuszy.

Stosując odpowiednie narzędzia i strategie – czy to statystyczną kontrolę procesu, systemy motywacyjne, analizę wartości czy benchmarking – liderzy i zespoły mogą lepiej dostosować swoje reakcje do charakteru problemu. Ostatecznie, zrozumienie taksonomii problemów jakościowych umożliwia organizacjom bardziej systematyczne podejście do ciągłego doskonalenia, zapewniając nie tylko wyższą jakość wyników, ale także bardziej odporne i wydajne procesy.

Jesteś zainteresowany interim expert?

Odkryj, jak zarządzanie interim może radykalnie zwiększyć wydajność Twojej firmy. Skontaktuj się z naszym zespołem, aby dowiedzieć się, w jaki sposób współpraca z GQ Interim usprawni działanie Twojej firmy.

- Rozpocznij pracę w ciągu kilku dni

- Baza danych ponad 10 000 konsultantów

- Rozwiązywanie kluczowych problemów biznesowych

- Rozwiązania dostosowane do potrzeb biznesowych

- Sprawdzone wyniki o wymiernym wpływie

Powiązane artykuły

- Przykład zrównoważonej karty wyników pokazuje, w jaki sposób organizacje mogą mierzyć więcej niż tylko wyniki finansowe. Opracowana przez Roberta Kaplana i Davida Nortona zrównoważona karta wyników śledzi cele w zakresie finansów, klientów, procesów wewnętrznych oraz nauki i rozwoju. Dostosowując te perspektywy, zapewnia, że codzienne operacje wspierają długoterminową strategię i zrównoważony wzrost.

- Teoria Ograniczeń (Theory of Constraints - TOC) to ustrukturyzowane podejście do poprawy wydajności organizacyjnej poprzez skupienie się na pojedynczym, najbardziej ograniczającym czynniku - ograniczeniu. Niezależnie od tego, czy jest to wąskie gardło produkcyjne, popyt rynkowy czy luka w konwersji sprzedaży, TOC odpowiada na trzy podstawowe pytania - co zmienić, co zmienić i jak spowodować zmianę - i napędza ciągłe doskonalenie poprzez pięć zdyscyplinowanych kroków: identyfikacja, wykorzystanie, podporządkowanie, podniesienie i powtórzenie.

- Kontrola jakości oprogramowania gwarantuje, że oprogramowanie konsekwentnie spełnia potrzeby interesariuszy poprzez zapobieganie defektom i sprawdzanie, czy produkty są zgodne ze zdefiniowanymi atrybutami jakości (np. niezawodność, bezpieczeństwo, wydajność). Połączenie praktyk zarządzania defektami z opartymi na standardach modelami jakości, takimi jak ISO/IEC 25010, pomaga zespołom planować, mierzyć i stale poprawiać jakość w całym cyklu życia.

- W naszej pracy bardzo często spotykamy się z wieloma symbolami i skrótami np. FMEA, PPAP, CC, SC itp. Kiedy przeprowadzałem swój pierwszy audyt wewnętrzny w pracy, musiałem również sprawdzić wdrożenie oznaczenia CE. Wcześniej sprawdziłem, co to jest oznakowanie CE, aby nie być całkowicie zagubionym w tym obszarze. Więc co to jest i jak jest używane?